Métrologie de haute qualité pour le contrôle de la qualité en salle de mesure, en production, à la réception des marchandises et lors du développement.

Gear Metering Pumps & Meter Mix Dispense Machines with highest accuracy for processing liquids and pastes.

Guidages à billes de haute précision pour des mouvements de déplacement vertical et de rotation sans jeu dans la construction mécanique et d'équipements.

de cylindres Technologie de mesure d'écart de forme et de position Technique de mesure d'arbres Métrologie optique Portail de machines d'occasion

Métrologie manuelle innovante de Mahr : pieds à coulisse, micromètres et comparateurs à cadran en version analogique ou numérique, à transmission radio intégrée. Les comparateurs et étalons de référence Mahr sont indispensables pour vos mesures industrie

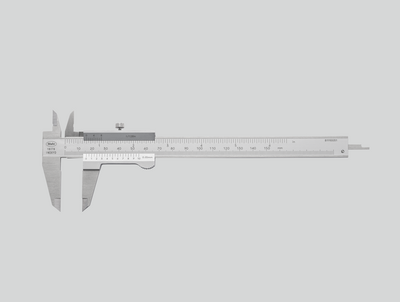

Toute la gamme de pieds à coulisse, en version analogique ou numérique. Manipulation simple, sans fil, haute précision. L'idéal pour une utilisation efficace en production.

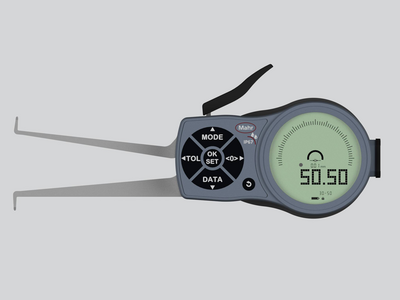

Un affichage numérique très lisible, une forme moderne et la précision habituelle de Mahr : voilà les points forts de nos pieds à coulisse numériques. La gamme comprend des appareils de mesure pour toutes les applications. Plusieurs interfaces de transmission des données, indice de protection jusqu'à IP67 pour répondre à toutes les exigences.

Lecture anti-éblouissement, acier trempé, glissières surélevées pour protéger le réglet et précision maximale. Voilà les caractéristiques d'un pied à coulisse classique Mahr de qualité, à vernier.

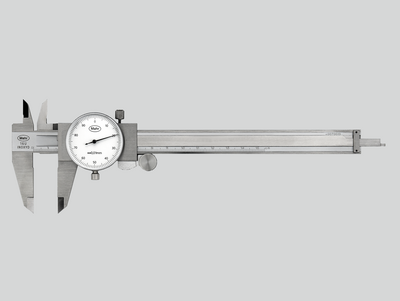

Grand cadran à contraste élevé et mécanisme de mesure protégé contre les chocs pour une précision durable. Le classique mécanique pour une lecture rapide et fiable.

Précision maximale dans un grand nombre d'exécutions. Les micromètres Mahr existent en version mécanique classique, numérique, sans câble…

Un affichage numérique très lisible, une forme moderne et la précision habituelle de Mahr : voilà les points forts de nos micromètres numériques. La gamme comprend des appareils de mesure pour toutes les applications. Plusieurs interfaces de transmission des données, indice de protection élevé jusqu'à IP65 pour répondre à toutes les exigences.

Lecture anti-éblouissement, plaques isolantes et broche de précision pour une précision maximale. Voilà les caractéristiques d'un micromètre de qualité Mahr.

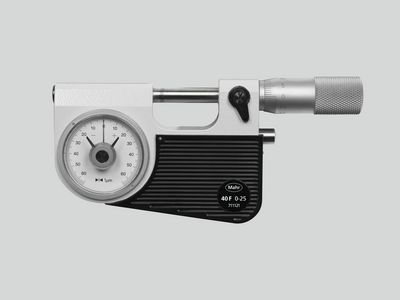

Particulièrement adapté au contrôle sûr et rapide de pièces en série (arbres, boulons, tiges). La tenue des cotes s'affiche et peut être lue d'un seul coup d'œil sur le micromètre à cadran

Pour la mesure de grands diamètres et le contrôle d'écartements jusqu'à 2500 mm

Au choix à affichage numérique ou gradué ou en version appareil de mesure rapide avec poignée pistolet. Les alésomètres 3 points Mahr fournissent toujours des résultats de mesure fiables grâce à l'autocentrage automatique.

Toute la gamme de comparateurs montres, micromètres à cadran et comparateurs à levier en version analogique ou numérique. Manipulation simple, option sans fil, haute précision. L'idéal pour une utilisation efficace en production.

Nos comparateurs montres numériques se caractérisent par leur affichage numérique très lisible, leur construction robuste et la haute précision Mahr. La gamme comprend des appareils de mesure pour toutes les applications. Plusieurs interfaces de transmission des données, indice de protection élevé jusqu'à IP54 pour répondre à toutes les exigences.

Grande sensibilité et précision grâce au logement robuste des axes du mécanisme de mesure, aux roues et aux pignons à denture de précision et aux touches mobiles sur paliers de haute précision.

Les micromètres à cadran Millimess possèdent des composants encore plus précis de que les comparateurs montres analogiques, ainsi qu'une meilleure précision de mesure et un bien meilleur hystérésis. Ces avantages ressortent notamment dans les contrôles de concentricité, les mesures de rectitude et de planéité ainsi que les mesures comparatives.

Les micromètres à cadran Millimess de haute précision, permettent d'atteindre des valeurs de résolution jusqu'à 0,2 μm. Les fonctions pratiques telles que la surveillance des tolérances, l'acquisition du minimum ou du maximum lors des mesures dynamiques, l'affichage en chiffres et gradué combiné ainsi que la transmission facilitée des données en font un appareil de mesure de précision indispensable.

Le mécanisme de précision sensible et optimisé en CAO assure une sécurité et une précision maximales. Pour l'utilisation en conditions d'atelier, l'affichage est parfaitement protégé contre les rayures ou la rupture par une vitre en verre minéral trempé, et un joint d'étanchéité empêche la pénétration de liquides.

Le mécanisme de précision sensible et optimisé en CAO assure une sécurité et une précision maximales. L'affichage pivotant est parfaitement protégé pour l'utilisation en conditions d'atelier et un joint d'étanchéité empêche la pénétration de liquides.

Les palpeurs de mesure 3D Mahr pour machines à commande numérique, centres d'usinage et machines d'électroérosion réduisent vos temps d'outillage et d'arrêt. Ils sont l'idéal pour le palpage précis d'arêtes de référence sur les pièces et les dispositifs.

Système sans fil intégré, modules radio externes, USB, Opto RS232 ou Digimatic : quelle que soit l'interface utilisée, MarConnect assure toujours une connexion optimale.

De nombreux appareils manuels Mahr disposent d'une sortie de données avec interface MarConnect. Quel que soit le standard d'interface utilisé (USB, Opto RS232 ou Digimatic), MarConnect assure toujours une liaison optimale.

Avec la gamme à système radio intégré de Mahr, vous avez l'assurance de résultats de mesure exacts avec une liberté de mouvement totale. Vous mesurez en toute simplicité, avec des outils de pointe et sans les limites des appareils câblés.

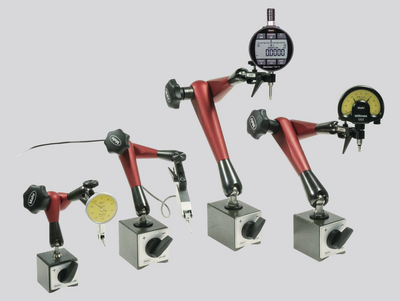

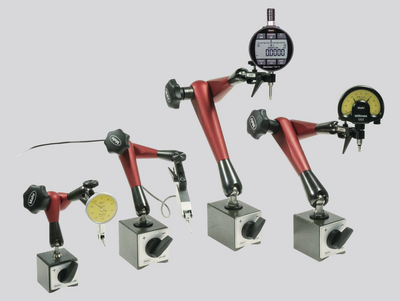

Grâce à leur structure stable, les statifs de mesure, tables de mesure et appareils de contrôle de concentricité MarStand forment une base stable pour des résultats de mesure précis. Ils reçoivent avec précision vos comparateurs montres, micromètres à cadran, comparateurs à levier et palpeurs de mesure.

Les statifs de mesure forment une base stable pour des résultats de mesure précis. Ils reçoivent avec précision vos comparateurs montres, micromètres à cadran, comparateurs à levier et palpeurs de mesure.

Les bras support MarStand sont employés dans des solutions personnalisées, et permettent, grâce à leur structure stable, des résultats de mesure précis. Ils reçoivent avec précision les comparateurs montres, micromètres à cadran, comparateurs à levier et palpeurs de mesure.

Les tables de mesure se caractérisent par la combinaison d'une table plane de précision, d'une colonne de mesure stable et de bras robustes. Les tables de mesure MarStand forment une base ultrastable pour des résultats de mesure précis.

Les appareils de contrôle de concentricité sont le moyen le plus simple de contrôler les défauts de position et de forme d'arbres en environnement de production. Avec un grand nombre de modèles disponibles, les appareils de contrôle de concentricité MarStand permettent de répondre aux exigences les plus variées concernant les pièces et assurent des résultats de mesure précis.

Grâce à leur grande résistance et à leur stabilité dimensionnelle, les marbres de contrôle en granit sont la base idéale pour vos colonnes de mesure.

Les appareils de mesure à affichage, comme comparateurs, sont l'outil idéal pour des mesures de précision en production. Le réglage par rapport à un étalon de référence réduit l'étendue d'écart et l'influence des variations de température sur le résultat de mesure.

Les calibres à mâchoires réglables à affichage sont les appareils de mesure idéaux pour les mesures de précision sur pièces cylindriques comme les arbres, les boulons et les tiges, en particulier pour le contrôle rapide et sûr de pièces en série. La tenue des cotes s'affiche et peut être lue en toute fiabilité d'un seul coup d'œil sur le micromètre à cadran.

Les alésomètres sont des outils idéaux pour les mesures de précision d'alésages (diamètre, circularité et conicité).

Nos jauges d'épaisseur permettent une vaste gamme de mesures particulièrement rapides de feuilles, tôles et plaques de tous types.

Quand il n'est pas possible d'employer les appareils de mesure courants, comme les pieds à coulisse ou les micromètres d'intérieur, en raison de la géométrie de la pièce, les appareils de mesure à bras de palpage sont la solution idéale !

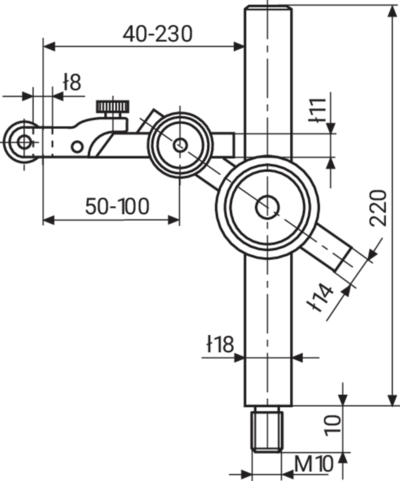

Nos ponts de mesure de profondeur permettent une vaste gamme de mesures de profondeur particulièrement rapides. La tige de serrage de 8 mm permet d'utiliser, des comparateurs montres, micromètres à cadran ou palpeurs, selon la tâche de mesure.

Les comparateurs, appareils de mesure universels, sont les partenaires idéaux des mesures de précision en production, car la mesure comparative avec un étalon de référence réduit l'influence des variations de température sur le résultat de mesure.

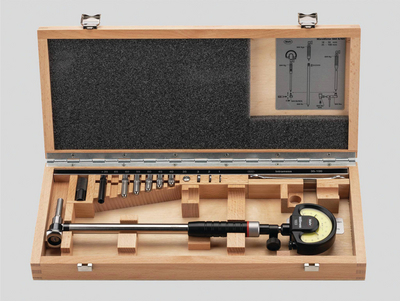

Qu'il s'agisse de dentures, de filetages, de cônes ou de gorges : Les appareils de mesure universels Multimar sont la solution optimale pour quasiment toutes les mesures intérieures et extérieures pour lesquelles les appareils de mesure standard ne sont pas adaptés. Pour ce faire, différents appareils de base et une vaste gamme d'accessoires sont disponibles.

Réglez précisément vos appareils de mesure intérieure et extérieure. Avec les appareils de réglage 844 S, vous êtes parfaitement équipé pour toutes les tâches de mesure, même de grandes dimensions.

Rebords de centrage, épaulements étroits ou gorges : Les appareils de mesure universels Multimar 36 B sont la solution optimale pour quasiment toutes les mesures intérieures et extérieures. Pour ce faire, différents appareils de base et une vaste gamme d'accessoires sont disponibles.

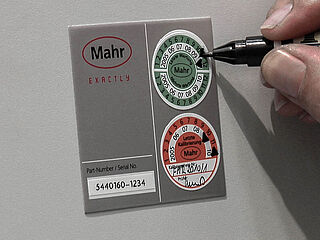

Faites confiance aux étalons et aux calibres Mahr, ils sont essentiels pour des résultats de mesure précis.

Faites confiance aux étalons de réglage Mahr, ils sont essentiels pour des résultats de mesure précis.

Avec les cales-étalons Mahr, vous avez à disposition des étalons de référence et de travail de qualité. Vous pouvez choisir parmi 4 classes de tolérance et 2 matériaux pour votre atelier, votre ligne de production ou votre assurance qualité.

Les piges de contrôle Mahr existent en 3 classes de tolérances et différentes exécutions. Choisissez celles qui vous conviennent pour votre atelier, votre ligne de production ou votre assurance qualité.

Les applications des appareils de mesure de longueur électrique sont aussi diverses que les exigences auxquelles ils sont soumis. Pour ces mesures, la plus grande fiabilité, la plus grande précision et un maniement des plus simples sont requis.

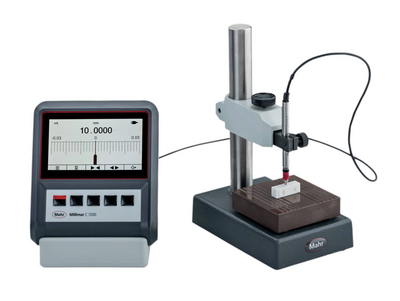

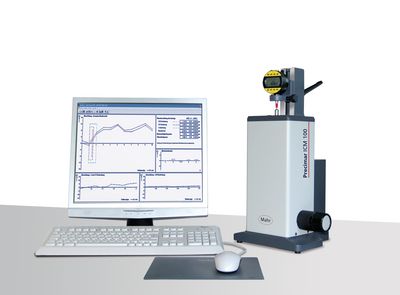

Les applications des appareils de mesure de longueur électrique sont aussi diverses que les exigences auxquelles ils sont soumis. Pour ces mesures, la plus grande fiabilité, la plus grande précision et un maniement des plus simples sont requis. Les appareils de mesure compacts et colonnes de mesure Millimar répondent à ces exigences.

Les appareils de mesure de longueur Millimar sont compacts, robustes et faciles à utiliser. Ce sont des appareils d'affichage et d'analyse universels pour les tâches de mesure peu complexes en production et en salle de mesure.

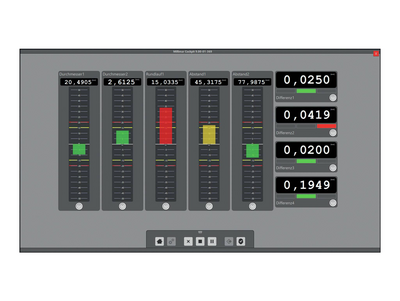

Grâce aux nombreuses combinaisons possibles entre modules et logiciels, vous pouvez organiser votre environnement et votre outil de travail avec la plus grande liberté.

Logiciels intelligents et universels pour tâches de mesure complexes en production

Les capteurs de mesure Millimar sont des éléments cruciaux dans la chaîne de mesure. Leurs propriétés déterminent la qualité de l'ensemble de la mesure. Différentes techniques sont disponibles selon le type d'application concernée. Par exemple le palpeur de mesure inductif Millimar : structure robuste, utilisation flexible, prix attrayant.

Mesure d'épaisseur, de battement radial ou de concentricité : avec les palpeurs inductifs, vous mesurez toutes les valeurs et écarts quels que soient la forme, le support ou les écarts de battement radial. Leur avantage : leur grande plage de linéarité et leur insensibilité relative aux influences perturbatrices. Les palpeurs sont principalement employés pour des mesures comparatives en production, les tâches spécifiques du capteur pouvant varier.

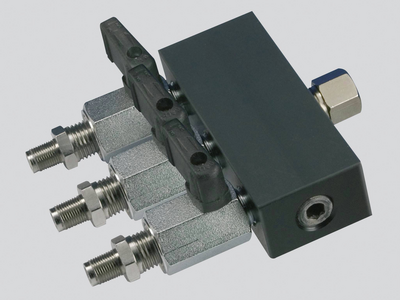

Les appareils pneumatiques de mesure de longueur se distinguent par leur grande précision et leur stabilité à long terme. La mesure sans contact réalisée au moyen de buses empêche la détérioration des pièces. Mesure fiable même en cas de pièces souillées

Les appareils de mesure de longueur Millimar sont compacts, robustes et faciles à utiliser. Ce sont des appareils d'affichage et d'analyse universels pour les tâches de mesure peu complexes en production.

Les résultats de mesure sont affichés au moyens de 101 diodes tricolores, et sont ainsi parfaitement lisibles de loin. En cas de dépassement des limites d'avertissement et de tolérance programmables, les segments changent de couleur, et passent de vert à jaune ou rouge.

Les appareils de mesure pneumatiques Millimar détectent les écarts de cote de manière rapide et précise. Ces appareils de mesure de longueur pneumatiques ont fait leurs preuves depuis des années dans la production industrielle et dans les salles de mesure.

Quand la mesure et l'analyse doivent être mobiles.

Mesure sans contact par bagues de mesure pneumatiques, la pièce n'est pas endommagée.

Adaptez votre poste de mesure à votre tâche de mesure, avec des accessoires pour métrologie pneumatique

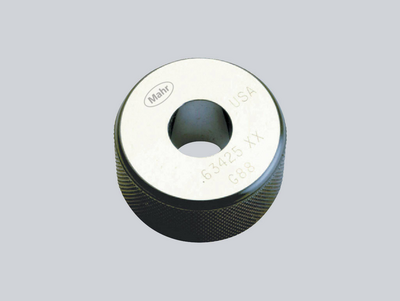

Faites confiance aux étalons de réglage Mahr, ils sont essentiels pour des résultats de mesure précis

Réglage d'appareils de mesure pneumatiques (bagues pneumatiques à buses). Soigneusement trempé, vieilli, rectifié et rodé.

Réglage d'appareils de mesure pneumatiques (tampons pneumatiques à buses). Soigneusement trempé, vieilli, rectifié et rodé.

Vous voulez aller toujours plus haut pour vos mesures ? Digimar est ce qu'il vous faut !

Pour le traçage et le marquage de pièces à usiner en atelier. Pour la mesure simplifiée de hauteurs et d'écartements.

Modes de mesure et options de mesure pratiques : le Digimar 814 C facilite les tâches de mesure caractéristiques

Commande tactile, simplicité d'utilisation et nombreuses options d'analyse : Voici la colonne de mesure Digimar 816 CLT.

Commande tactile, simplicité d'utilisation et nombreuses options d'analyse : voici la colonne de mesure Digimar 817 CLT.

La mesure de longueur de précision est synonyme de métrologie dimensionnelle dans la plus haute expression de la précision, qu'il s'agisse de mesures absolues ou relatives.

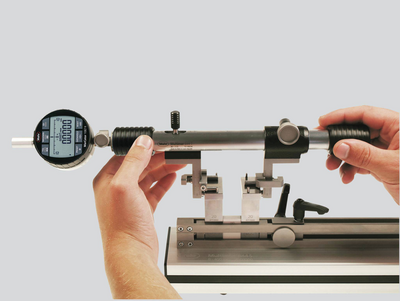

Appareils de mesure de longueur et de réglage universels et simples à utiliser en production

Appareils de mesure de longueur et de réglage universels et simples à utiliser en production

Avec sa gamme étendue allant du simple banc de contrôle de cales-étalons et banc de contrôle de comparateurs montres entièrement automatique, en passant par les appareils ULM pour arriver à la machine universelle de mesure de longueur CiM ultra-précise, Mahr offre toujours une solution pratique pour la production, la salle de mesure et le laboratoire d'étalonnage. En d'autres termes : une technique de mesure précise à l'extrême avec des processus de mesure ultra-efficaces.

Avec les appareils classiques ULM ou PLM et CiM, motorisés. Les appareils de mesure de longueur universels Mahr permettent une mesure facile, rapide et sûre avec la plus faible incertitude possible.

Mesure semi-automatique ou entièrement automatique de comparateurs montres, comparateurs à levier, micromètres à cadran et palpeurs, efficace et précise.

Mesure semi-automatique ou entièrement automatique de comparateurs montres, comparateurs à levier, micromètres à cadran et palpeurs, efficace et précise.

Contrôle manuel de comparateurs montres, de comparateurs à levier et de micromètres à cadran - simple et précis

Faites confiance aux bancs de contrôle de cales-étalons Mahr, ils sont essentiels pour le contrôle précis de vos étalons

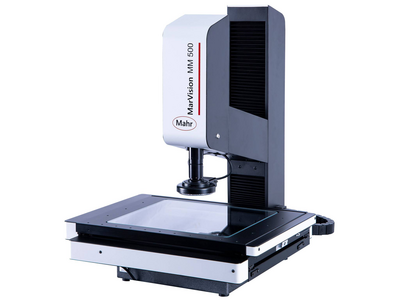

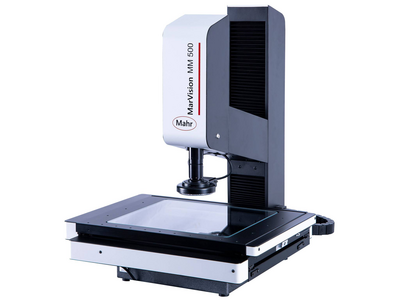

Les microscopes sont employés dans quasiment tous les domaines pour le contrôle rapide d'écartements, de rayons et d'angle. Au laboratoire comme en environnement de production.

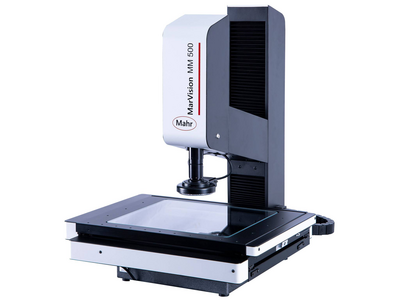

Pour une analyse rapide des éléments géométriques

Métrologie des états de surface pour l'industrie et la recherche

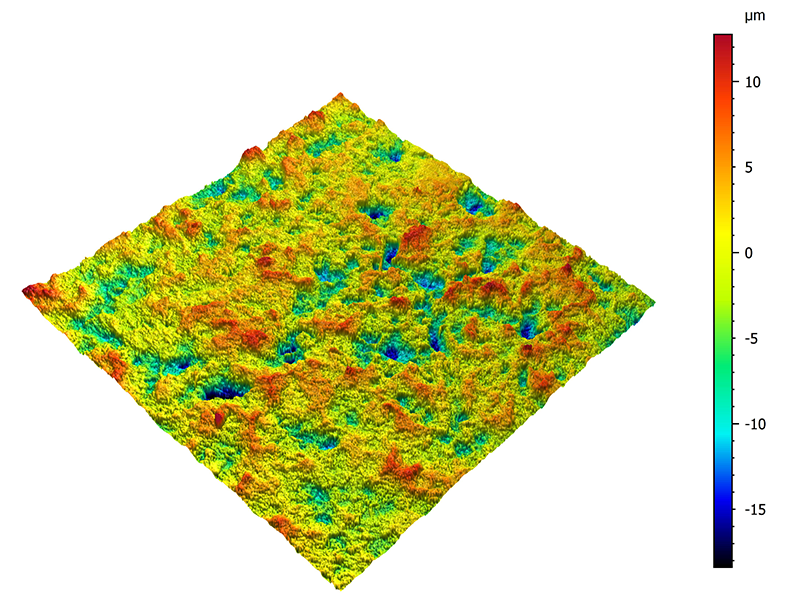

Pour la mesure de surfaces fonctionnelles structurées à faibles tolérances, des systèmes de mesure haute précision capables de relever la topographie de surface d'une pièce ou d'un objet en peu de temps sont nécessaires.

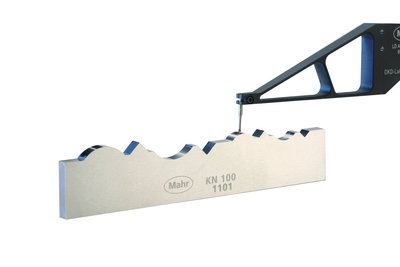

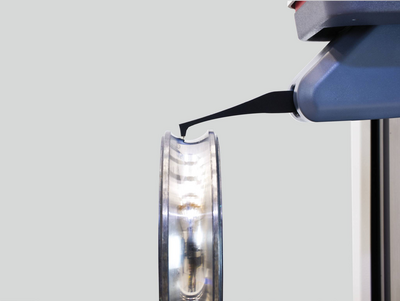

La technique de mesure de contour sert à détecter les écarts de forme grossiers.

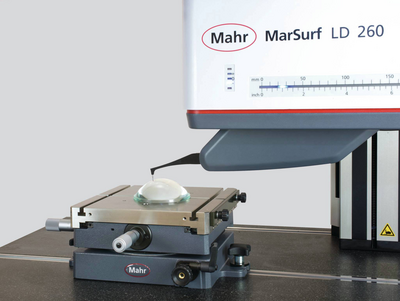

Mesure de contours précise avec les appareils de mesure optiques

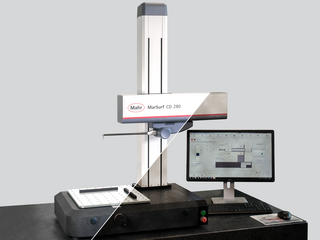

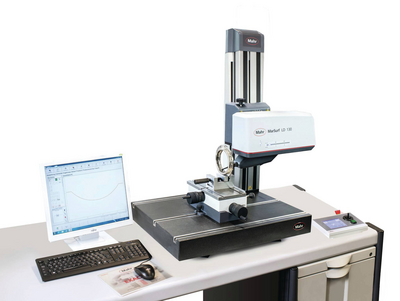

Mesures de contours et de rugosité combinées : Une qualité professionnelle quelle que soit la situation

Mesures de contours et de rugosité combinées : Une qualité professionnelle quelle que soit la situation

Mesure de contour et mesure de rugosité 2D/3D selon ISO25178/ISO 4287

Métrologie des états de surface 3D pour l'industrie et la recherche

Mesurez partout grâce aux appareils de mesure mobiles

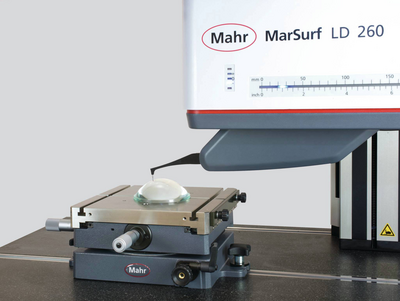

Postes de mesure d'optiques de haute précision

Quand les versions standard ne suffisent plus : Solutions personnalisées

Pour la mesure de surfaces fonctionnelles structurées à faibles tolérances, des systèmes de mesure haute précision capables de relever la topographie de surface d'une pièce ou d'un objet en peu de temps sont nécessaires.

Polyvalent et performant en salle de mesure et en laboratoire

Mesures de contours et de rugosité combinées : Une qualité professionnelle quelle que soit la situation

Postes de mesure tactiles pour les mesures de contour et de rugosité

Mesure de contour et de rugosité 2D/3D selon ISO 25178 / ISO 4287

Métrologie des états de surface 3D pour l'industrie et la recherche

Mesurez partout grâce aux appareils de mesure mobiles

Métrologie des états de surface 3D mobile pour une

utilisation sur place

Avec les appareils de mesure mobiles, vous mesurez toujours là où vous avez besoin des résultats.

Postes de mesure d'optiques haute sensibilité

Quand les versions standard ne suffisent plus : Solutions personnalisées

de cylindres

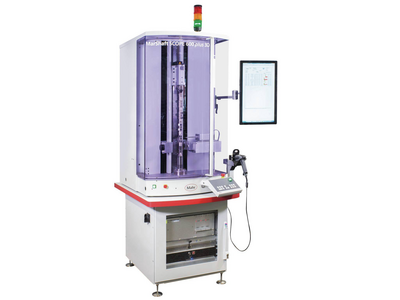

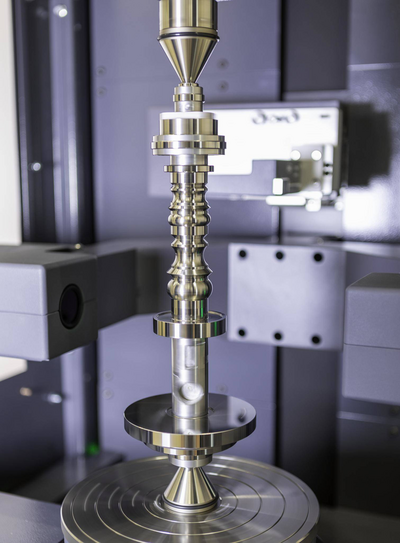

Découvrez des caractéristiques techniques exceptionnelles, combinées à une flexibilité totale en matière de dimensions de pièces, et améliorez votre productivité en fabrication.

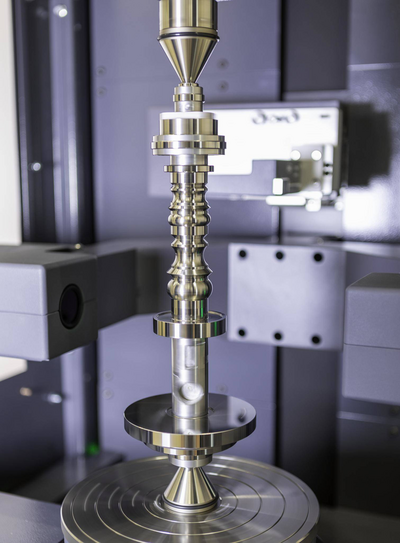

Mesure flexible de pièces pouvant être serrées entre des pointes de centrage

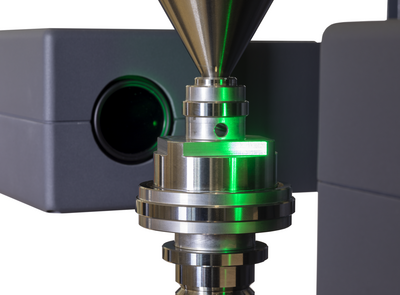

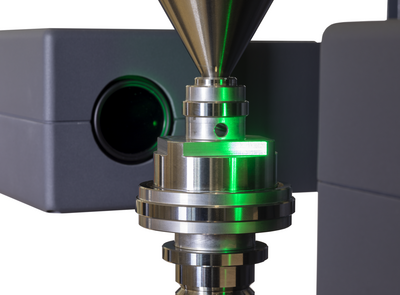

Caméra matricielle à haute résolution et très rapide pour mesurer un grand nombre de caractéristiques sur des pièces symétriques en rotation.

Caméra optique matricielle rapide combinée à des systèmes de palpage de haute précision pour mesurer un grand nombre de caractéristiques de pièces à symétrie de rotation.

Possibilités de serrage flexibles et alignement de haute précision grâce à une table de centrage et de nivelage entièrement automatique

Caméra matricielle optique à haute résolution et très rapide pour mesurer une large gamme de pièces symétriques en rotation. Ajout d'une table de centrage et d'inclinaison entièrement automatique pour un alignement mécanique extrêmement rapide et des options de serrage flexibles.

Caméra optique matricielle rapide combinée à des systèmes de palpage de haute précision pour mesurer un grand nombre de caractéristiques de pièces à symétrie de rotation. Extension d'une table de centrage et de nivelage entièrement automatique pour un alignement mécanique extrêmement rapide, des possibilités de serrage flexibles et également des mesures intérieures.

Systèmes de mesure de tolérances de forme et de position, par exemple la circularité, la planéité, la rectitude ou la coaxialité. Manuels ou entièrement automatiques.

Mesure simple, rentable mais ultraprécise de caractéristiques telles que la circularité, la rectitude et le battement radial. Nos appareils de mesure de forme manuels sont adaptés aux salles de mesure et à l'environnement de production.

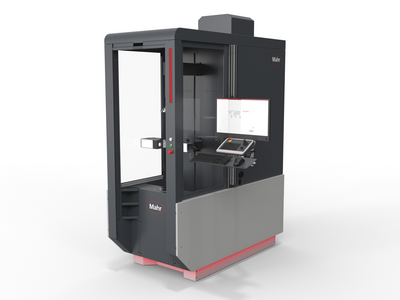

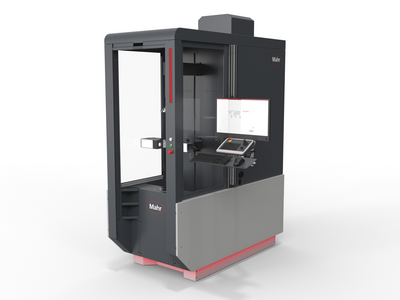

Avec nos systèmes de mesure de forme automatiques, vous réduisez vos coûts de production sans pour autant faire grimper les coûts de contrôle grâce à des appareils stables et innovants qui présentent un niveau d'automatisation, de flexibilité et de précision le plus élevé possible.

de cylindres

Découvrez des caractéristiques techniques exceptionnelles, combinées à une flexibilité totale en matière de dimensions de pièces, et améliorez votre productivité en fabrication.

Mesure flexible de pièces pouvant être serrées entre des pointes de centrage

Possibilités de serrage flexibles et alignement de haute précision grâce à une table de centrage et de nivelage entièrement automatique

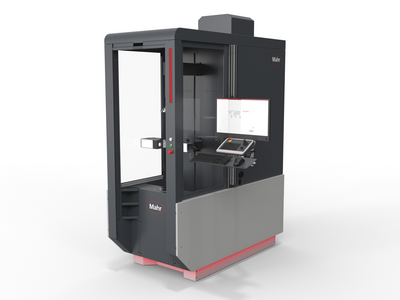

Systèmes de mesure d'arbres optiques et tactiles pour l'utilisation en environnement de production difficile. Mesure complète de toutes les pièces à symétrie de rotation courantes.

.

Appareils de mesure d'arbre optiques universels, entièrement automatiques et robustes pour l'utilisation en environnement de production difficile.

Appareils de mesure d'arbres optiques et tactiles pour l'utilisation en environnement de production difficile. Mesure complète de toutes les pièces à symétrie de rotation courantes

de cylindres

Découvrez des caractéristiques techniques exceptionnelles, combinées à une flexibilité totale en matière de dimensions de pièces, et améliorez votre productivité en fabrication.

Mesure flexible de pièces pouvant être serrées entre des pointes de centrage

Possibilités de serrage flexibles et alignement de haute précision grâce à une table de centrage et de nivelage entièrement automatique

Vaste gamme de technologies et de produits pour l'acquisition rapide sans contact de surfaces et de géométries.

Pour une analyse rapide des éléments géométriques

Détermination de la rugosité, du contour et de nombreux autres paramètres de surface.

Métrologie des états de surface pour l'industrie et la recherche

Rugosités minimales au nanomètre près

Analyse optique de topographies de surface et de géométries

Métrologie des états de surface pour l'industrie et la recherche

Des systèmes entièrement révisés dotés de la qualité Mahr

Analyse des surfaces : 2D ou 3D ?

Les mesures de rugosité et d’ondulation sont des processus établis du contrôle qualité. Comme la plupart des spécialistes en métrologie, vous pensez sans doute tout d'abord qu’une mesure tactile en deux dimensions est bien adaptée. Les données ainsi collectées sont ensuite analysées, par exemple selon les normes ISO 4287 / 4288 ou ISO 13565-1/2. Mais connaissez-vous l’autre solution ?

On utilise en effet de plus en plus souvent des systèmes de mesure effectuant un palpage optique en trois dimensions. Ils réalisent une analyse de la surface selon la norme ISO 25178. Une telle analyse fournit des paramètres que les méthodes de profil ne permettent pas d'obtenir (ou alors en prenant beaucoup de temps). Selon l’application, l’analyse de la rugosité surfacique est donc le seul moyen de savoir si votre produit satisfait aux exigences.

Exemple : implants dentaires

Le recours aux implants dans la chirurgie maxillaire exige des surfaces extrêmement rugueuses et complexes sur lesquelles les os puissent se fixer et se développer. Ne serait-ce qu’en raison de leur forme et de leur géométrie, le palpage tactile des implants est délicat.

La norme ISO 25178 fournit différents paramètres (Sa, S10z, Sk, Spk et Svk), qui donnent des informations statistiques sur la rugosité de surface des implants. Comme leurs équivalents pour la mesure de profil (Ra, Rz, Rk, Rpk et Rvk), ces paramètres définissent par exemple la rugosité moyenne ou la répartition des pourcentages de portée sur la surface.

Un résultat qualifié sur la base de la rugosité de surface

Quelle valeur ajoutée offre cependant la 3D ? Les valeurs déterminées selon la norme ISO 25178 indiquent de quelle manière les creux, les bosses et les plateaux sont statistiquement répartis sur la surface. Ces informations sont indispensables au fabricant pour savoir si les implants satisfont aux exigences. Par ailleurs, leur surface doit être la plus isotrope possible, c’est-à-dire présenter les mêmes propriétés dans toutes les directions. La norme ISO 25178 comprend également le paramètre Str, qui permet de déterminer si certaines structures se répètent dans une certaine direction. Or, la coupe de profil ne fournit pas des informations de ce type.

Sélectionner le bon procédé

La question est donc celle-ci : quel est le procédé de mesure et d’analyse le mieux adapté pour votre application ? Optique ou tactile ? Profil ou surface ? Le choix n’est pas simple, étant donné que l’on utilise souvent tant des systèmes tactiles qu’optiques et que ces systèmes fournissent des données tout à fait comparables. Sans connaître les applications et les exigences dans le détail, il est toutefois possible de décider en suivant les recommandations suivantes :

- Utilisez des procédés de mesure optiques (c’est-à-dire sans contact) lorsque la surface à mesurer est très sensible ou trop souple, collante ou discontinue. De plus, les surfaces avec revêtement et non homogènes ou les surfaces non usinées se prêtent mieux à l’analyse optique.

- Misez sur des données de mesure surfacique en 3D si vous souhaitez développer, comparer ou optimiser des processus, ou s'il n’existe pour ces processus aucune spécification. Même lorsque l’aspect et les propriétés de surfaces techniques sont analysés pour le contrôle des processus et la gestion de la production, les informations de surface en 3D sont préconisées.

L’exemple des implants dentaires montre qu'il existe des cas d'application où l’analyse surfacique est indispensable à l’obtention de résultats réglementaires. Cependant, même lorsqu’il n'y a pas obligation, la mesure optique en 3D représente très souvent une bonne alternative aux procédés tactiles. Elle offre aux contrôleurs qualité et aux développeurs de processus une excellente valeur informative et, ainsi, plus de sécurité.