Hochwertige Messtechnik für die Qualitätskontrolle in Messraum, Produktion, Wareneingang oder Entwicklung.

Zahnradpumpen & Misch- und Dosiermaschinen mit höchster Genauigkeit für die Verarbeitung von Flüssigkeiten und Pasten.

Hochgenaue Kugelführungen für spielfreie Hub- und Drehbewegungen beim Einsatz im Maschinen- und Vorrichtungsbau.

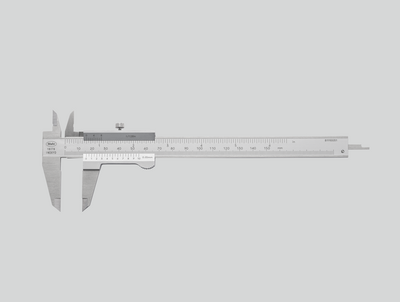

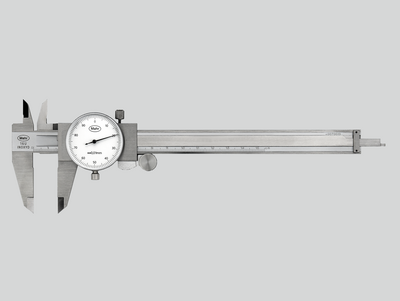

Innovative Handmesstechnik von Mahr: Messschieber, Messschrauben und Messuhren von analoger bis digitaler Ausführung mit integrierter Funkübertragung. Die Mahr Vergleichsmessgeräte und Referenznormale sind unverzichtbar für Ihre präzise Fertigungsmesstechnik.

Von analog bis digital die ganze Breite an Messschiebern. Einfache Handhabung, kabellos und hochgenau. Perfekt für die effiziente Nutzung in der Fertigung.

Eine sicher ablesbare Digitalanzeige, das moderne Design und die gewohnte Mahr-Genauigkeit zeichnen unsere digitalen Messschieber aus. Das Sortiment umfasst Messgeräte für alle Anwendungen. Diverse Schnittstellen zur Datenübertragung und Schutzart bis IP 67 lassen keine Ansprüche offen.

Blendfreie Ablesung, gehärteter Stahl, erhöhte Führungsbahnen zum Schutz des Maßstabes und höchste Genauigkeit. Merkmale eines Qualitätsmessschieber von Mahr mit dem klassischen Nonius.

Großes, kontrastreiches Zifferblatt und stoßgeschütztes Messwerk für dauerhafte Präzision. Der mechanische Klassiker für schnelles und sicheres Ablesen.

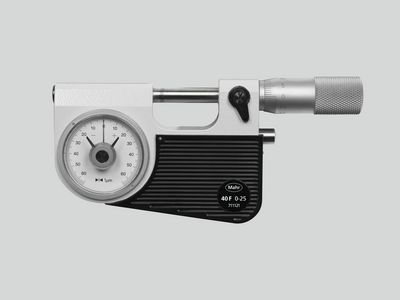

Höchste Präzision in unterschiedlichsten Ausführungen. Messschrauben von Mahr gibt es in der klassisch mechanischen bis zur digitalen und kabellosen Variante.

Eine gut lesbare Digitalanzeige, das moderne Design und die gewohnte Mahr-Genauigkeit zeichnen unsere digitalen Bügelmessschrauben aus. Das Sortiment umfasst Messgeräte für alle Anwendungen. Diverse Schnittstellen zur Datenübertragung und ein hoher Schutzgrad bis IP 65 lassen keinen Anspruch offen.

Blendfreie Ablesung, Wärmeisolierplatten und eine präzisionsgeschliffene Spindel für höchste Genauigkeit. Merkmale einer Qualitätsmessschraube von Mahr.

Besonders geeignet für eine sichere und schnelle Prüfung von Serienteilen (Wellen, Bolzen, Schäfte). Mit einem Blick wird die Maßhaltigkeit am Feizeiger erkannt und abgelesen.

Zum Messen großer Durchmesser und Prüfen von Abständen bis 2500 mm

Wahlweise mit Skalen- oder Digitalanzeige oder als Schnellmessgerät mit Pistolengriff. Mahr-3-Punkt-Innenmessgeräte liefern durch die automatische Selbstzentrierung stets verlässliche Messergebnisse.

Von analog bis digital die ganze Breite an Messuhren, Feinzeigern und Fühlhebelmessgeräten. Einfache Handhabung, optional kabellos und hochgenau. Perfekt für die effiziente Nutzung in der Fertigung.

Eine sicher lesbare Digitalanzeige, die robuste Konstruktion und die hohe Mahr-Genauigkeit zeichnen unsere digitale Messuhren aus. Das Sortiment umfasst Messgeräte für alle Anwendungen. Diverse Schnittstellen zur Datenübertragung und ein hoher Schutzgrad bis IP 54 lassen keinen Anspruch offen.

Hohe Feinfühligkeit und Genauigkeit durch: Robuste Lagerung der Messwerkachsen, präzisionsverzahnte Räder und Ritzel, hochpräzise gelagerter Messbolzen.

Hohe Feinfühligkeit und Genauigkeit durch: Robuste Lagerung der Messwerkachsen, präzisionsverzahnte Räder und Ritzel, hochpräzise gelagerter Messbolzen

Feinzeiger Millimess haben im Vergleich zu analogen Messuhren noch präzisere Bauteile, eine bessere Messgenauigkeit und eine vielfach bessere Umkehrspanne. Diese Vorteile zeigen sich im besonderen bei Rundlaufprüfungen, Geradheits- und Ebenheitsmessungen sowie Vergleichsmessungen.

Die hochpräzisen Induktiven Millimess-Feinzeiger, realisieren Ziffernschrittwerte bis 0,2 μm. Praxisgerechte Bedienfunktionen wie die Toleranzüberwachung, Minimum- oder Maximum-Erfassung bei dynamischen Messungen, eine kombinierte Ziffern- und Skalenanzeige sowie eine einfache Datenübertragung machen es zu einem unentbehrlichen Präzisionsmessgerät.

Das feinfühlige, computeroptimierte Messwerk sorgt für ein Maximum an Sicherheit und Präzision. Für den rauen Werkstatteinsatz ist die Anzeige durch eine gehärtete Mineralglasscheibe hervorragend gegen Zerkratzen oder Bruch geschützt, zudem sorgt eine Dichtung sicher gegen eindringende Flüssigkeiten.

Das feinfühlige, computeroptimierte Messwerk sorgt für ein Maximum an Sicherheit und Präzision. Für den rauen Werkstatteinsatz ist das drehbare Display hervorragend geschützt, zudem sorgt eine Dichtung sicher gegen eindringende Flüssigkeiten.

Mahr 3D-Messtaster für NC-Maschinen, Bearbeitungszentren und Erodiermaschinen verkürzen Ihre Rüst- und Standzeiten. Perfekt für das genaue Antasten von Bezugskanten an Werkstücken und Vorrichtungen.

Ob Integrated Wireless, externe Funkmodule, USB, Opto RS232 oder Digimatic: Welchen Schnittstellenstandard Sie auch nutzen, MarConnect sorgt immer für eine optimale Verbindung.

Viele Mahr Handmessgeräte verfügen über einen Datenausgang mit MarConnect Schnittstelle. Welchen Schnittstellenstandard Sie auch nutzen (USB, Opto RS232 oder Digimatic) MarConnect sorgt immer für eine optimale Verbindung.

Mit dem Wireless Sortiment von Mahr sichern Sie sich exakte Messergebnisse bei voller Bewegungsfreiheit. Messen Sie modern und einfach – ohne sich von kabelgebundener Technik einschränken zu lassen

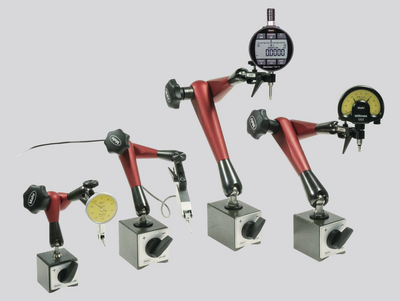

MarStand Messstative, Messtische und Rundlaufprüfgeräte bilden durch ihren stabilen Aufbau die Grundlage für präzise Messergebnisse. Hier finden Ihre Messuhren, Feinzeiger, Fühlhebelmessgeräte und Messtaster die nötige Unterstützung.

Messstative bieten durch Ihren stabilen Aufbau die Grundlage für präzise Messergebnisse. Hier finden Ihre Messuhren, Feinzeiger, Fühlhebelmessgeräte und Messtaster die nötige Unterstützung.

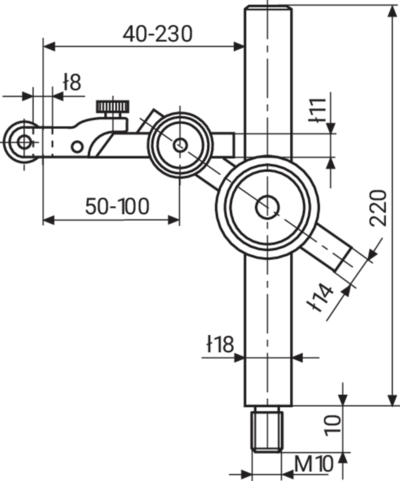

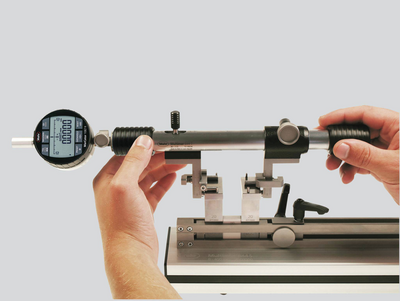

MarStand Messgestänge werden auf idnividuellen Lösungen eingesetzt und bieten durch Ihren stabilen Aufbau die Grundlage für präzise Messergebnisse. Hier finden Messuhren, Feinzeiger, Fühlhebelmessgeräte und Messtaster die nötige Unterstützung.

Die Kombination aus präzise ebenem Messtisch, stabiler Messsäule und kräftigen Armteilen sind die Merkmale von Messtischen. MarStand Messtische bieten durch Ihren extra stabilen Aufbau die Grundlage für präzise Messergebnisse.

Rundlaufprüfgeräte sind die einfachste Methode um Lage- und Formfehler an Wellen in fertigungsnaher Umgebung festzustellen. Durch die Modellvielfalt bilden die robusten MarStand Rundlaufprüfgeräte die Grundlage für unterschiedlichste Werkstückanforderungen und präzise Messergebnisse.

Prüfplatten aus Hartgranit sind durch eine hohe Festigkeit und Formbeständigkeit die perfekte Basis für Ihre Höhenmessgeräte.

Anzeigende Messgeräte sind als Vergleichsmessgeräte das perfekte Werkzeug für Präzisionsmessungen in der Fertigung. Die Einstellung zu einem Referenznormal reduziert die Abweichungsspanne und minimiert den Einfluss von Temperaturschwankungen auf das Messergebnis.

Feinzeigerrachenlehren sind die perfekten Messgeräte für Präzisionsmessungen zylindridscher Teile wie Wellen, Bolzen und Schäfte, im Besonderen für sichere und schnelle Prüfungen an Serienteilen. Mit einem Blick wird die Maßhaltigkeit am Feizeiger sicher erkannt und abgelesen.

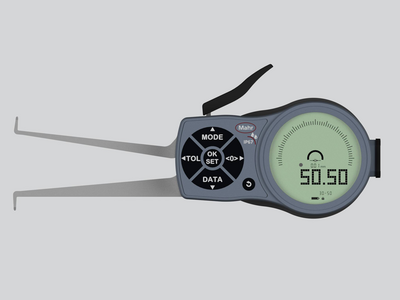

Innenmessgeräte sind die perfekten Werkzeuge für Präzisionsmessungen von Bohrungen auf Durchmesser, Rundheit und Konizität.

Mit unseren Dickenmessgeräten bieten wir ein robustes und einfaches Spektrum zu besonders schnellen Messen von Folien, Belchen und Platten aller Art.

Wenn übliche Messgeräte wie z.B. Messschieber oder Innenmessschrauben aufgrund der Werstückgeometrie nicht eingesetzt werden können, sind Tastarmmessgeräte die perfekte Lösung!

Mit unseren Tiefenmessbrücken bieten wir ein robustes und einfaches Spektrum zu besonders schnellen Tiefenmsssungen an. Durch den 8mm Einspannschaft können entsprechend der Messaufgabe wahlweise Messuhren, Feinzeiger und Taster eingesetzt werden.

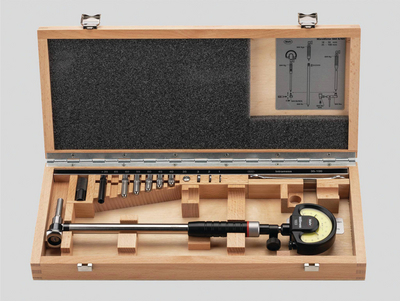

Universalmessgeräte sind als Vergleichsmessgeräte die perfekten Partner für Präzisionsmessungen in der Fertigung, den die Vergleichmessung zu einem Referenznormal minimiert den Einfluss von Temperaturschwankungen auf das Messergebnis.

Egal ob Verzahnungen, Gewinde, Kegel oder Einstiche: Die Universalmessgeräte Multimar bieten für fast alle Innen- und Außenmessungen, für die Standardmessgeräte nicht geeignet sind, eine optimale Lösung. Dafür stehen Ihnen verschiedene Grundgeräte und ein umfassendes Sortiment an Zubehörteilen zur Verfügung.

Stellen Sie Ihre Innen- und Außenmessgeräte genau ein. Mit den Einstellgeräten 844 S sind Sie für jede Messaufgabe bestens ausgerüstet – auch für größere Dimensionen.

Egal ob Zentrierränder, schmale Ansätze oder Einstiche: Die Universalmessgeräte Multimar 36B bieten für fast alle Innen- und Außenmessungen eine optimale Lösung. Dafür stehen Ihnen verschiedene Grundgeräte und ein umfassendes Sortiment an Zubehörteilen zur Verfügung.

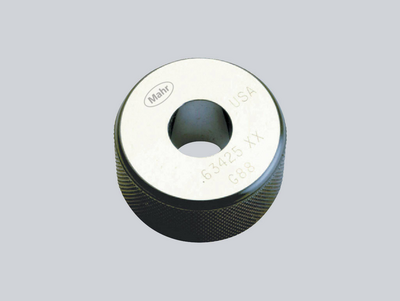

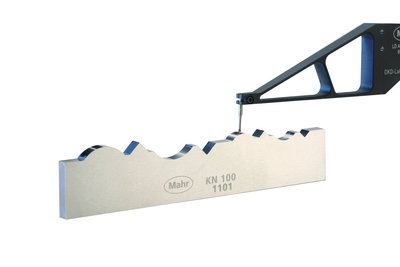

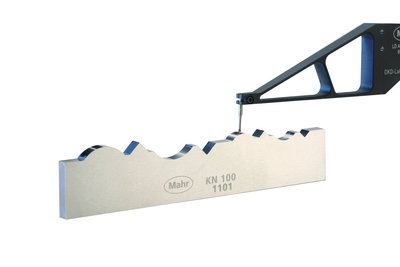

Vertrauen Sie auf Mahr Normale und Lehren – denn Sie sind die Basis für präzise Messergebnisse.

Vertrauen Sie auf Mahr Einstellnormale - denn Sie sind die Basis für präzise Messergebnisse.

Mit Mahr Endmaßen verfügen Sie über hochwertige Bezugs- und Gebrauchsnormale. Wählen Sie aus 4 Toleranzklassen und 2 Materialen passend für Ihre Werkstatt, Produktion oder Qualitätssicherung aus.

Mahr Prüfstifte stehen in 3 Toleranzklassen und verschiedenen Ausführungen zur Verfügung. Wählen Sie passend für Ihre Werkstatt, Produktion oder Qualitätssicherung aus.

So vielfältig wie die Anforderungen an elektrische Längenmessgeräte sind auch ihre Anwendungen. Hier sind höchste Zuverlässigkeit und Präzision sowie einfachste Bedienung gefragt.

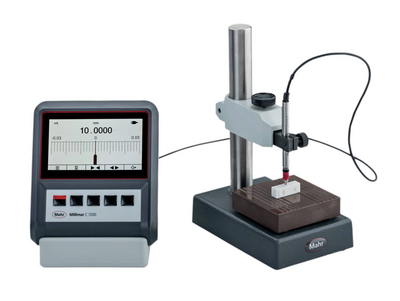

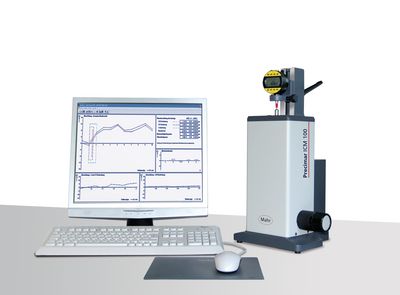

So vielfältig wie die Anforderungen an elektrische Längenmessgeräte sind auch ihre Anwendungen. Hier sind höchste Zuverlässigkeit und Präzision sowie einfachste Bedienung gefragt. Millimar Kompakt- und Säulenmessgeräte werden diesen Anforderungen gerecht.

Millimar Längenmessgeräte sind kompakt, robust und einfach zu bedienen. Sie sind universell einsetzbare Auswerte- und Anzeigegerät für Messaufgaben überschaubarer Komplexität im Fertigungsbereich und im Messraum.

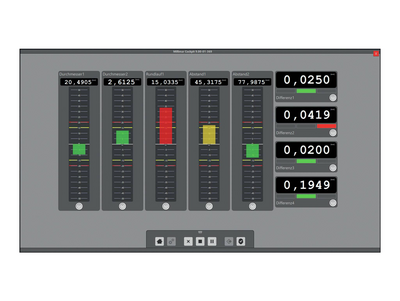

Durch die vielfältigen Kombinierungsmöglichkeiten von Modulen und Software haben Sie die Chance, Ihre Arbeitsumgebung und Ihr Werkzeug so individuell wie noch nie zu gestalten.

Smarte und universell einsetzbare Software für komplexe Messaufgaben im Fertigungsbereich

Millimar-Messwertaufnehmer sind die einflussreichsten Komponenten einer Messkette. Ihre Eigenschaften bestimmen die Qualität der gesamten Messung. Je nach Anwendungsfall bieten sich dafür verschiedene Technologien an. Zum Beispiel Millimar induktive Messtaster: Robust im Aufbau, flexibel in der Anwendung und attraktiv im Preis.

Egal ob Dickenmessung, Rundlauf oder Konzentrizität: mit den induktiven Tastern erfassen Sie Messwerte und Abweichungen unabhängig von Form, Auflage oder Rundlaufabweichungen. Ihr großer Vorteil ist der große Linearitätsbereich und die relative Unempfindlichkeit gegen Störeinflüsse. Die Taster werden überwiegend für Vergleichsmessungen in der Produktion eingesetzt, dabei können die spezifischen Aufgaben des Sensors variieren.

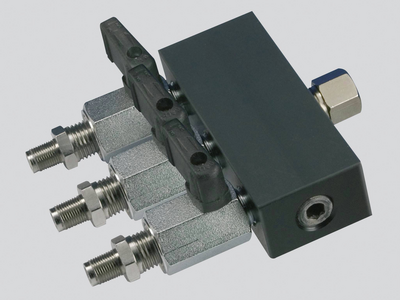

Pneumatische Längenmessgeräte zeichnen sich durch hohe Genauigkeit und Langzeitstabilität aus. Durch berührungsfreies Messen mit Messdüsen entstehen keine Beschädigung der Werkstücke. Ein sicheres Messen auch ungereinigter, eingeölter, eingefetteter oder mit Läpp-Paste behafteter Werkstücke ist problemlos möglich da die Messstellen durch die Messluft gereinigt werden.

Millimar Längenmessgeräte sind kompakt, robust und einfach zu bedienen. Sie sind universell einsetzbare Anzeige- und Auswertegerät für Messaufgaben überschaubarer Komplexität im Fertigungsbereich.

Messergebnisse werden – auch auf Distanz hervorragend ablesbar – auf 101 dreifarbigen Leuchtdioden dargestellt. Bei Überschreitung der programmierbaren Warn- und Toleranzgrenzen erfolgt jeweils ein Farbwechsel der Segmente von Grün nach Gelb bzw. Rot.

Millimar Luftmessgeräte erfassen Maßabweichungen schnell und genau. Sie haben sich als hochwertige pneumatische Längenmessgeräte seit Jahren in der industriellen Fertigung und im Messraum bewährt.

Wenn die Messung und Auswertung mobil erfolgen soll.

Berührungsfreies Messen mit pneumatischen Messringen, keine Beschädigung der Werkstücke.

Passen sie den Messplatz an ihre Messaufgabe an, mit dem Zubehör zur Luftmesstechnik.

Vertrauen Sie auf Mahr Einstellnormale - denn Sie sind die Basis für präzise Messergebnisse

Einstellen von pneumatischen Messgeräten (Düsenmessringe). Sorgfältig gehärtet, gealtert, geschliffen und geläppt.

Einstellen von pneumatischen Messgeräten (Düsenmessdorne). Sorgfältig gehärtet, gealtert, geschliffen und geläppt.

Sie wollen mit Ihren Messungen ganz hoch hinaus? Dafür gibt es Digimar!

Zum Anreißen und Markieren von Werkstücken in der Werkstatt. Einfaches Messen von Höhen und Abständen.

Paxisgerechte Messmodi und Messoptionen: Das Digimar 814 C macht typische Messaufgaben leicht

Bedienung per Touch, ein ergonomisches Handling und vielfältige Auswertemöglichkeiten: Dafür steht das Höhenmessgerät Digimar 816 CLT.

Bedienung per Touch, ein ergonomisches Handling und vielfältige Auswertemöglichkeiten: Dafür steht das Höhenmessgerät Digimar 817 CLT.

Präzisionslängenmesstechnik steht für dimensionelle Messtechnik in höchster Präzision - sowohl bei absoluten als auch relativen Messungen.

Universelle, einfach zu bedienende Längenmess- und Einstellgeräte für die Fertigung

Universelle, einfach zu bedienende Längenmess- und Einstellgeräte für die Fertigung

Durch die breite Produktpalette vom einfachen Endmaßprüfstand, vollautomatischen Messuhrenpüfstand und der ULM-Geräte bis hin zur ultragenauen und teilautomatisierten CiM-Universal-Messmaschine bietet Mahr stets eine praxisgerechte Lösung für die Fertigung, den Messraum und Kalibrierlaboratorien. Anders gesagt: Messtechnik in höchster Präzision bei äußerst effizienten Messprozessen.

Ob klassische ULM oder motorisierte PLM- und CiM-Geräte. Mahr Universallängenmessmaschinen ermöglichen eine bedienerfreundliche, schnelle und sichere Messung bei kleinstmöglicher Unsicherheit.

Teilautomatisierte und vollautomatische Prüfung von Messuhren, Fühlhebelmessgeräten Feinzeigern und Tastern - effizient und präzise.

Teilautomatisierte und vollautomatische Prüfung von Messuhren, Fühlhebelmessgeräten Feinzeigern und Tastern - effizient und präzise.

Manuelle Prüfung von Messuhren, Fühlhebelmessgeräten und Feinzeigern - einfach und präzise

Vertrauen Sie auf Mahr Endmaßprüfstände - denn Sie sind die Basis für die präzise Prüfung Ihrer Normale

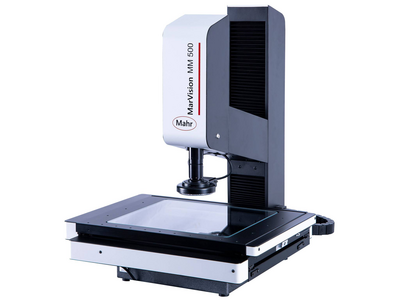

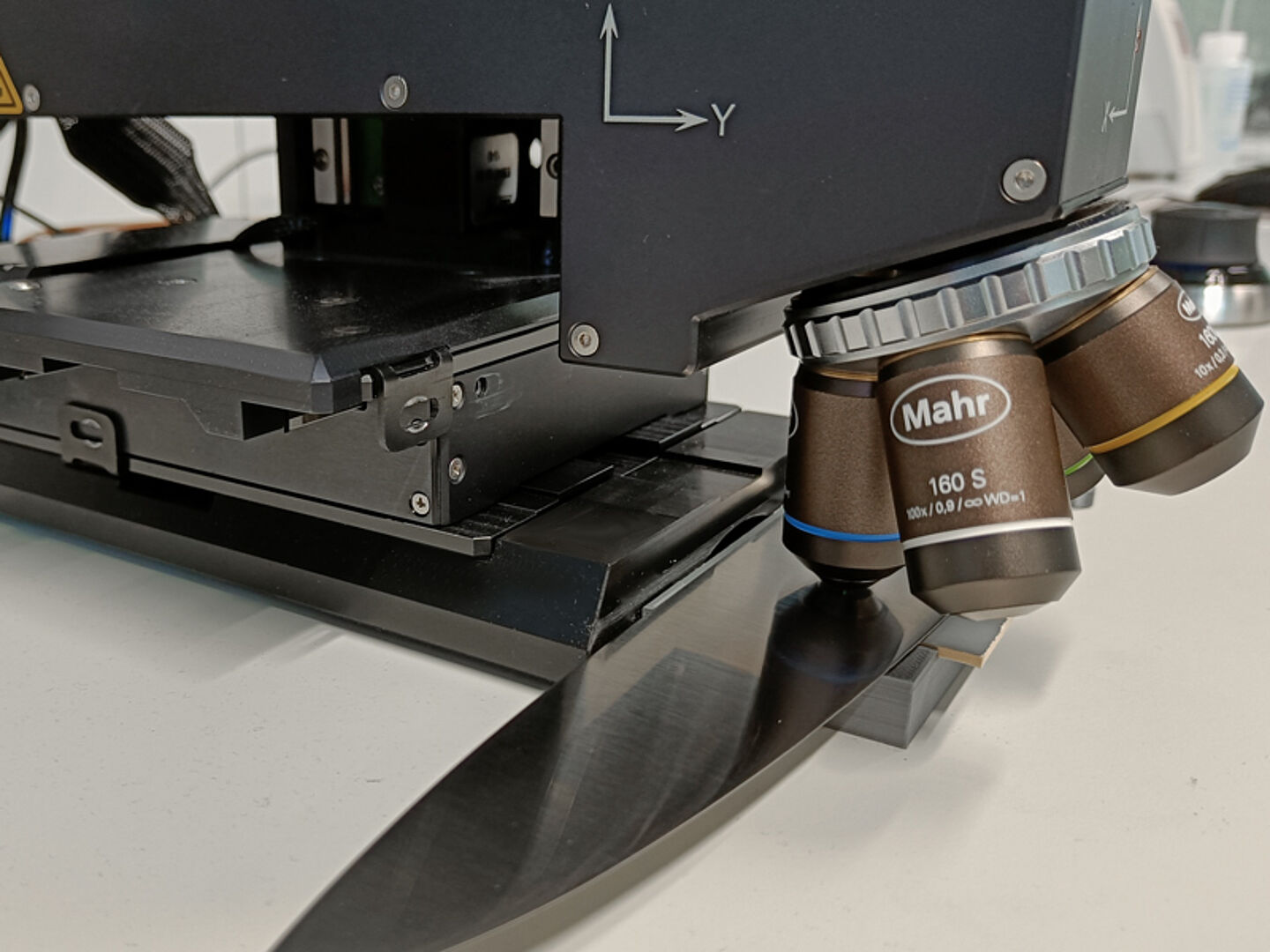

Zur schnellen Prüfung von Abständen, Radien und Winkeln dienen Mikroskope in nahezu allen Industrien. Ob im Labor oder fertigungsnah.

Für die schnelle Bewertung geometrischer Elemente

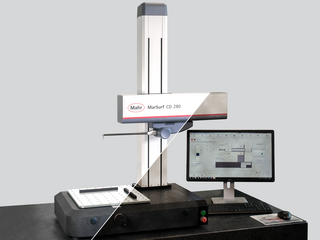

Oberflächenmesstechnik für Industrie und Forschung

Strukturierte Funktionsoberflächen mit engen Toleranzen erfordern hochpräzise Messsysteme, die in kurzer Zeit flächig die Topografie eines Werkstücks oder Objektes aufnehmen.

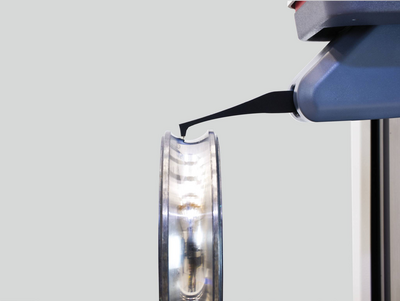

Konturmesstechnik dient zur Ermittlung von Grobgestaltabweichungen.

Mit optischen Messgeräten präzise Konturen messen

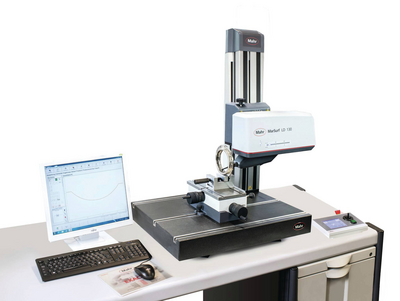

Kontur- und Rauheitsmessung kombiniert: Profi für alle Fälle

Kontur- und Rauheitsmessung kombiniert: Profi für alle Fälle

2D/3D Konturmessung als auch Rauheitsmessung nach ISO 25178 / ISO 4287

3D-Oberflächenmesstechnik für Industrie und Forschung

Mit mobilen Messgeräten überall messen!

Messplätze für die Vermessung hochpräziser Optiken

Wenn der Standard nicht mehr ausreicht: Individuelle Lösungen nach Kundenwunsch

Strukturierte Funktionsoberflächen mit engen Toleranzen erfordern hochpräzise Messsysteme, die in kurzer Zeit flächig die Topografie eines Werkstücks oder Objektes aufnehmen.

Vielseitig und leistungsstark in Messraum und Labor

Kontur- und Rauheitsmessung kombiniert: Profi für alle Fälle

Taktile Messplätze für Konturen- & Rauheitsmessungen

2D/3D Kontur- und Rauheitsmessung nach ISO 25178 / ISO 4287

3D-Oberflächenmesstechnik für Industrie und Forschung

Mit mobilen Messgeräten überall messen!

Mobile 3D-Oberflächenmesstechnik für den

Einsatz vor Ort

Mit mobilen Messgeräten immer genau dort messen, wo die Ergebnisse gebraucht werden.

Messplätze für die Vermessung von höchstempflindlicher Optiken

Wenn der Standard nicht mehr ausreicht: Individuelle Lösungen nach Kundenwunsch

messtechnik

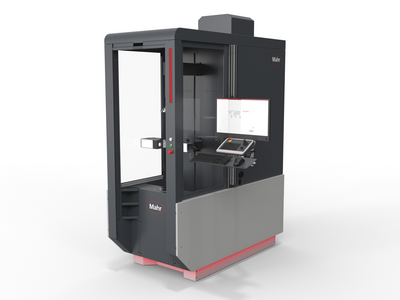

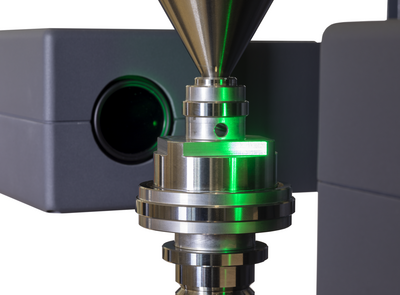

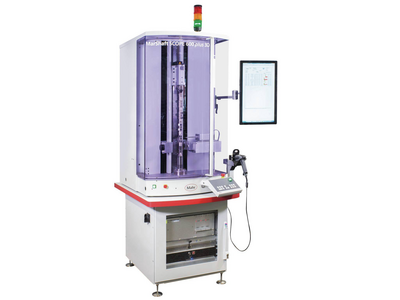

Erleben Sie herausragende Ausstattungsmerkmale kombiniert mit extremer Flexibilität bei der Werkstückgröße und steigern Sie Ihre Produktivität im Fertigungsumfeld.

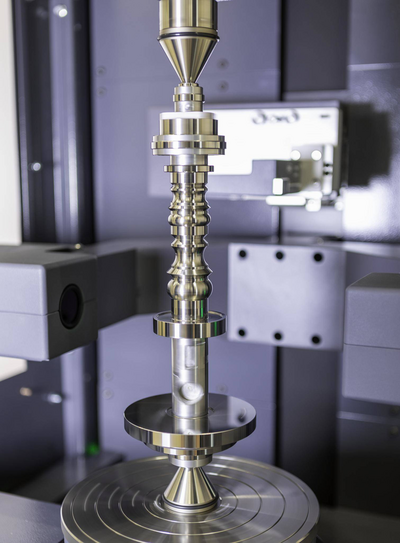

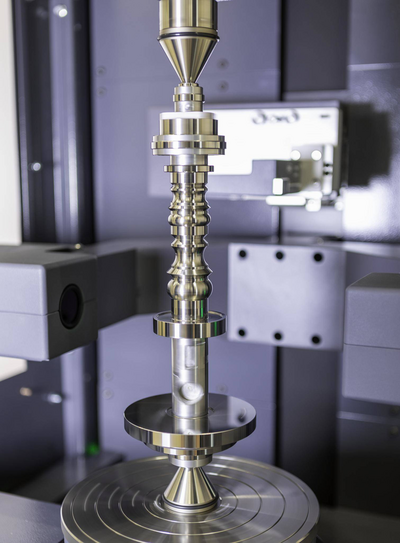

Zwischen Zentrierspitzen spannbare Werkstücke flexibel vermessen

Hochauflösende und sehr schnelle Matrixkamera zum Messen einer großen Anzahl von Merkmalen rotationssymmetrischer Werkstücke.

Schnelle optische Matrixkamera in Kombination mit hochpräzisen Tastsystemen zum Messen einer großen Anzahl von Merkmalen rotationssymmetrischer Werkstücke.

Flexible Spannmöglichkeiten und hochpräzise Ausrichtung mittels vollautomatischem Zentrier- und Kipptisch

Hochauflösende und sehr schnelle Matrixkamera zum Messen einer großen Anzahl von Merkmalen rotationssymmetrischer Werkstücke. Ergänzung eines vollautomatischen Zentrier- und Kipptisches für extrem schnelles, mechanisches Ausrichten und flexible Spannmöglichkeiten.

Schnelle optische Matrixkamera in Kombination mit hochpräzisen Tastsystemen zum Messen einer großen Anzahl von Merkmalen rotationssymmetrischer Werkstücke. Ergänzung eines vollautomatischen Zentrier- und Kipptisches für extrem schnelles, mechanisches Ausrichten, flexible Spannmöglichkeiten und z.B. auch Innenmessungen.

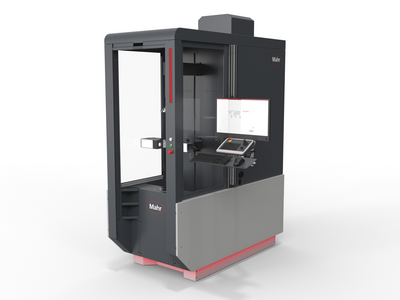

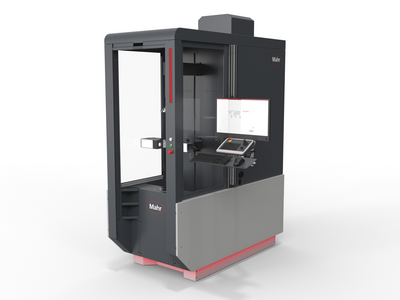

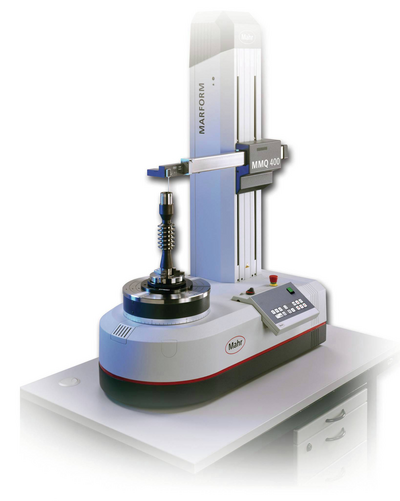

Systeme für die Messung von Form- und Lagetoleranzen wie zum Beispiel Rundheit, Ebenheit, Geradheit oder Koaxialität. Von manuell bis vollautomatisiert.

Messen Sie einfach, kostengünstig und trotzdem hochgenau Merkmale wie Rundheit, Geradheit und Rundlauf. Unsere manuellen Formmessgeräte eigenen sich sowohl für den Messraum als auch für das fertigungsnahe Messen.

Mit unseren automatischen Formmesssystemen senken Sie Ihre Prozesskosten, ohne jedoch die Prüfkosten in die Höhe zu treiben – durch stabile, innovative Geräte mit einem Höchstmaß an Automatisierung, Flexibilität und Genauigkeit.

messtechnik

Erleben Sie herausragende Ausstattungsmerkmale kombiniert mit extremer Flexibilität bei der Werkstückgröße und steigern Sie Ihre Produktivität im Fertigungsumfeld.

Zwischen Zentrierspitzen spannbare Werkstücke flexibel vermessen

Flexible Spannmöglichkeiten und hochpräzise Ausrichtung mittels vollautomatischem Zentrier- und Kipptisch

Optische und taktile Wellenmesssysteme für den Einsatz in der rauen Fertigungsumgebung. Komplettvermessung von allen gängigen rotationssymmetrischen Werkstücken.

.

Universelle, vollautomatische und robuste optische Wellenmessgeräte für den Einsatz in der rauen Produktionsumgebung.

Optisch-taktile Wellenmessgeräte für den Einsatz in der rauen Fertigungsumgebung. Komplettvermessung von allen gängigen rotationssymmetrischen Werkstücken.

messtechnik

Erleben Sie herausragende Ausstattungsmerkmale kombiniert mit extremer Flexibilität bei der Werkstückgröße und steigern Sie Ihre Produktivität im Fertigungsumfeld.

Zwischen Zentrierspitzen spannbare Werkstücke flexibel vermessen

Flexible Spannmöglichkeiten und hochpräzise Ausrichtung mittels vollautomatischem Zentrier- und Kipptisch

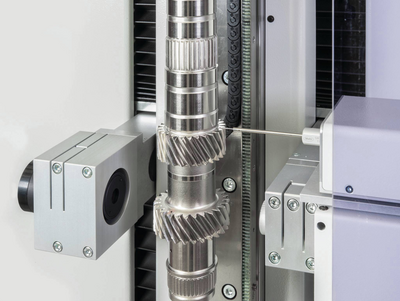

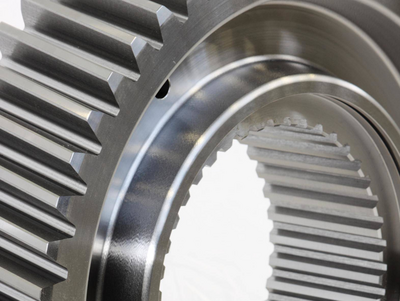

Von hochspezialisierten Verzahnungsanalysen bis hin zur vollintegrierten Serienmessung – Mahr ist Ihr Partner auf allen Ebenen der modernen Zahnrad- und Getriebefertigung.

Genau dort messen, wo Ihr Produkt entsteht – inklusive schneller Rückmeldung zum Fertigungsprozess, um Ausschuss zu vermeiden.

Breites Spektrum an Technologien und Produkten zum schnellen und berührungslosem Erfassen von Oberflächen und Geometrien.

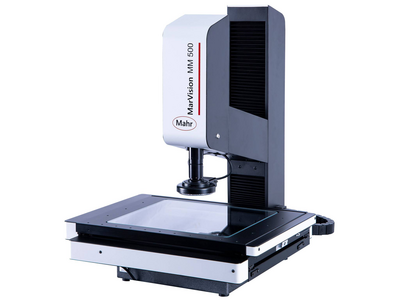

Für die schnelle Bewertung geometrischer Elemente

Bestimmung von Rauheit, Kontur und vielen weiteren Oberflächenparametern.

Oberflächenmesstechnik für Industrie und Forschung

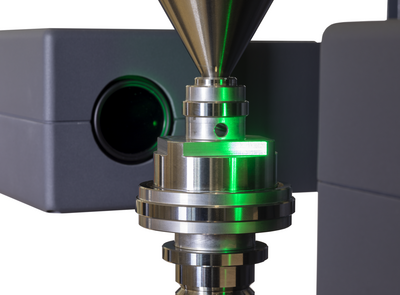

Minimale Rauheiten auf den Nanometer genau

Optische Analyse von Oberflächentopografien und Geometrien

Oberflächenmesstechnik für Industrie und Forschung

Generalüberholte Systeme in bewährter Mahr-Qualität

Mit KI auf Messers Schneide

Schon seit Jahrhunderten werden Messer, Klingen und andere Schneidwaren in Solingen produziert. Noch heute stammen etwa 90 Prozent der deutschen Schneidwaren- und Besteckhersteller aus der Stadt im Bergischen Land, die seit 2012 den amtlichen Namenszusatz „Klingenstadt“ führt.

Die Qualitätsprüfung dieser Metallwaren erfolgt in den meisten Fällen durch das menschliche Auge oder einfach per Fingerprobe. Doch das könnte sich bald ändern: Das Forschungsprojekt „MuPro2“ am Lehrstuhl für Zuverlässigkeitstechnik und Risikoanalytik (LZR) der Universität Wuppertal hat sich über drei Jahre damit beschäftigt, wie sich die Qualitätskontrolle vollautomatisch per Künstlicher Intelligenz (KI) durchführen lässt – und damit gänzlich unabhängig vom Faktor Mensch.

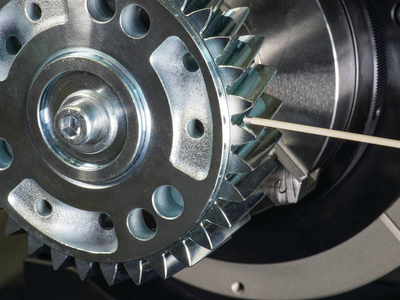

Von der Klingenspitze bis zum Kropf

Im Rahmen des Projekts beauftragte ein Hersteller hochwertiger Küchenmesser den Lehrstuhl, ein automatisiertes, 100 Prozent zuverlässiges Kontrollverfahren für die Qualität der Oberflächen auf den Weg zu bringen. Die Messer werden aus unterschiedlichen Stahllegierungen geschmiedet, geschliffen, veredelt und geprüft – bis zu 55 manuelle Arbeitsschritte erfolgen inklusive Versand, und von der Klingenspitze bis zum Kropf muss jedes Detail auf den Mikrometer stimmen.

Das Forscherteam um Dr.-Ing. Marcin Hinz, Oberingenieur am Wuppertaler Lehrstuhl vom Professoer Stefan Bracke, beschäftigt sich bereits seit zehn Jahren mit der praktischen Anwendung von Künstlicher Intelligenz sowie mit Machine Learning. Am LZR betreibt man vor allem Forschungsprojekte, Industriekooperationen und Lehrveranstaltungen rund um komplexe technische Produkte und Produktionsprozesse. Im Zentrum steht für die Forscher die Datenanalyse bei der Produktentwicklung und -herstellung.

Lernen auf Basis riesiger Datenmengen

„Um an die entsprechenden Informationen für eine KI-gestützte Bildauswertung der Messeroberflächen zu kommen, benötigten wir zunächst präzise 3D-Messungen“, erklärt Hinz. Denn die Kameras für die Bildauswertung müssen Fehler zuverlässig erkennen können und diese zuvor per KI „erlernen“. Riesige Datenmengen sind dafür erforderlich.

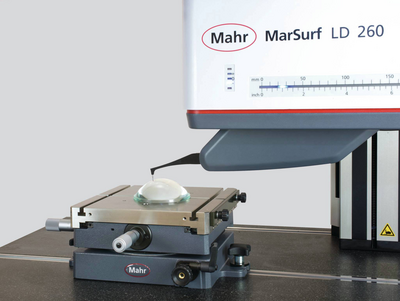

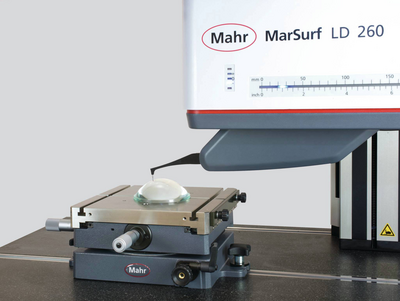

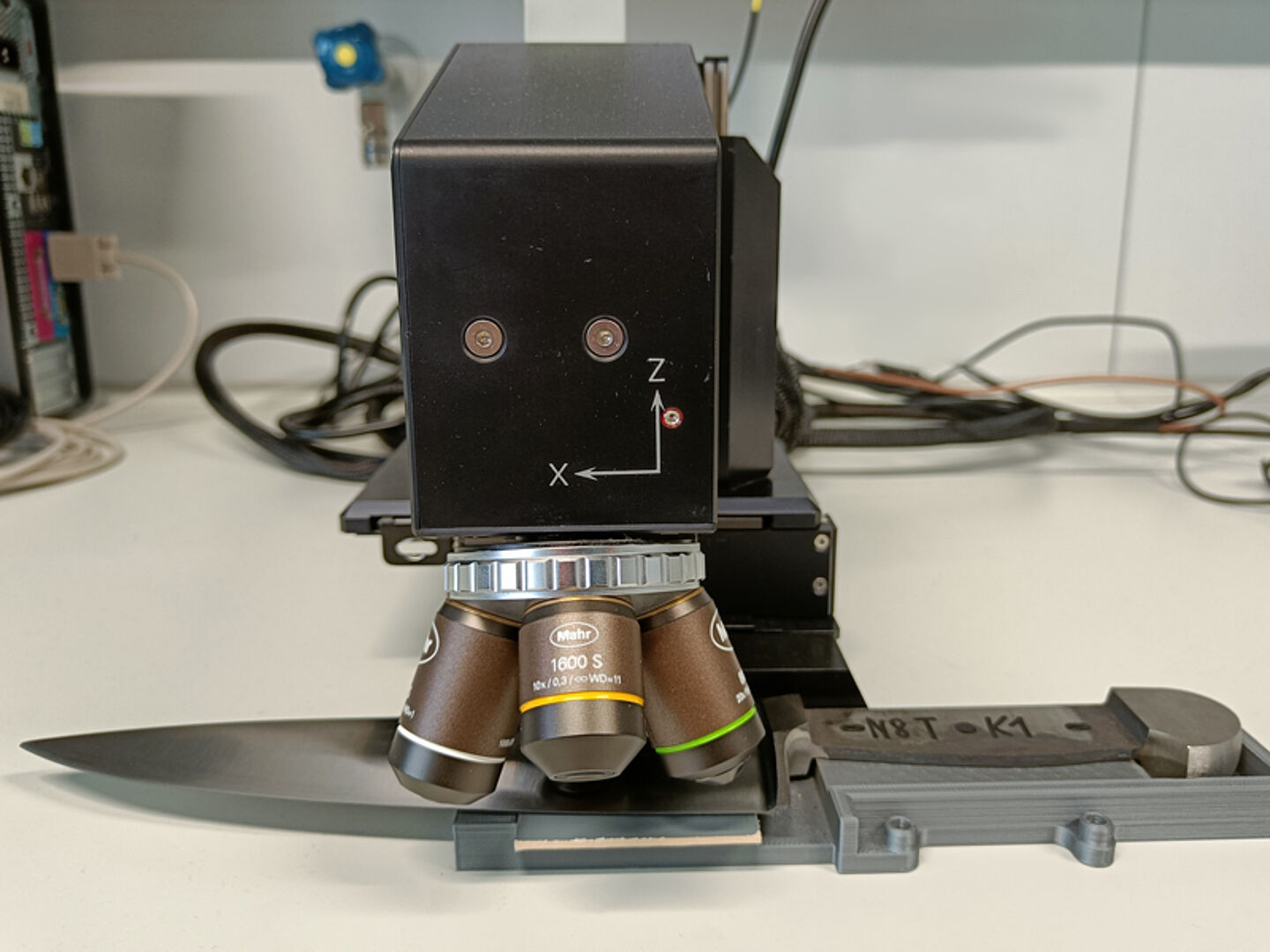

Um Oberflächendaten zu generieren, kam Messtechnikspezialist Mahr ins Spiel. Die Businesseinheit GAM 3D-Surface von Mahr in Oberhausen stellte den Forschern zwei Wochen lang ein MarSurf CM mobile zur Verfügung, um die Oberflächen der Messer per 3D-Scan auf Rauheit zu messen.

Das optische Messsystem des MarSurf CM mobile von Mahr basiert auf der Konfokaltechnik, seine typische Messzeit liegt zwischen fünf bis zehn Sekunden. Mit dem 3D-Messgerät lassen sich ISO-konforme Rauheitsmessungen, Analysen von 3D-Strukturen und die Messung von Geometrien durchführen. Die Auswertung von Strukturierung und Volumenparametern erfolgt automatisch.

Algorithmus entscheidet über Qualität

Für das Messerprojekt entwickelten die Wissenschaftler zwei Versuchsaufbauten mit Kameras für jeweils unterschiedliche Messertypen. Der erste Prüfstand wurde mit einem gängigen Kamerasystem ausgestattet, der zweite zusätzlich mit einem Makroobjektiv sowie mit zwei LED-Strahlern. Bei den Prüflingen handelte es sich um Messerrohlinge, die bereits in Form und feingeschliffen waren – „gepliestet“, wie der Solinger Fachbegriff dafür lautet. Insgesamt sollten über 2.500 Messer geprüft werden, davon 1.750 Stück mit dem Mahr-Gerät.

Um die entsprechende Mahr-Auswertesoftware nutzen zu können, wurde eigens für die Universität ein Algorithmus geschrieben. Mit diesen Daten wurden mehrere Machine-Learning-Algorithmen gefüttert, trainiert und bewertet. Dabei entschied allein der Algorithmus über die Qualität.

Trefferquote von nahezu 100 Prozent

Wie Marcin Hinz berichtet, haben die Versuchsaufbauten die gewünschten Ergebnisse erbracht: „Die Zuverlässigkeit des Algorithmus‘ war extrem hoch, die Quote lag bei 80 Prozent mit taktilem Messgerät, bei nahezu 100 Prozent mit 3D-Gerät.“

Beim Messerhersteller beschäftigt man sich nun mit der Frage, solch intelligente Kamerasysteme bereits an vorgelagerten Produktionsstationen zu installieren, um nötigenfalls in laufende Prozesse eingreifen zu können – und damit ganz konkret Ausschuss und Nachbearbeitung zu vermeiden.

Zudem habe kurzfristig auch die Überlegung im Raum gestanden, die Messtechnik direkt in die Produktion zu integrieren, was jedoch aus Kostengründen ausschied. „In der Produktionslinie sind viel Staub, Dreck, Ölreste, Späne – es wäre viel zu schade für das Gerät. Das CM mobile hat uns aber bestens beim Aufbau eines soliden Grundwissens unterstützt“, so Hinz.

Ursprünglich sei das Projekt gar nicht so groß gedacht und nur eine kleine Studie angelegt gewesen. Durch den Erfolg und die einfache Verbindung von 3D-Oberflächenanalyse, Datenauswertung und Anlernen des Algorithmus‘ habe sich dann aber ein Riesenforschungsfeld aufgetan, wie Hinz erklärt. Insofern darf man auf Folgeprojekte gespannt sein.

Wie können wir Ihnen helfen? Finden Sie Ihren passenden Ansprechpartner.

Kontaktieren Sie uns

Bleiben Sie auf dem Laufenden, wenn es um Neuheiten, Aktionen und Veranstaltungen geht.